Innovare è un approccio mentale

Innovazione, servizio e Made in Italy, ma anche capacità di visione e di pianificazione, sono fattori che spingono la crescita di un’azienda, soprattutto se dietro ci sono passione e condivisione.

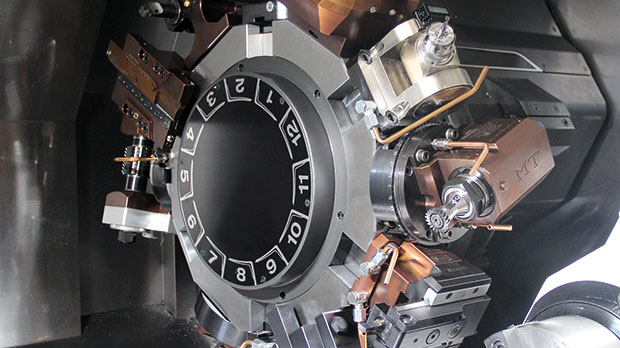

Tra le piccole e medie imprese del settore metalmeccanico, uno dei più rinomati in Italia, le eccellenze sono molte. Tra queste si inserisce la MT di San Giovanni in Marignano (Rn), specializzata nella progettazione e produzione di portautensili statici e motorizzati per torni a controllo numerico.

Fondata nel 1972 da Terenzio Marchetti, la MT è partita come un piccolo laboratorio di lavorazioni meccaniche per terzi ed è arrivata a fatturare lo scorso anno 28,9 milioni di euro con 130 dipendenti. Circa l’80% del valore di produzione deriva dall’export, orientato in particolare a Europa (Germania, Regno Unito, Spagna), Stati Uniti, Giappone e Corea del Sud.

Gianluca Marchetti, figlio di Terenzio e attuale amministratore unico dell’azienda, fin da bambino ha trascorso il suo tempo libero lavorando con il padre e appena terminate le scuole e il servizio militare è entrato stabilmente in officina, dedicandosi in particolare allo sviluppo della produzione. La svolta è avvenuta nel 1996: “avevamo acquistato una delle prime macchine a controllo numerico dotata di torretta motorizzata e avevamo richiesto al fornitore alcuni pezzi aggiuntivi, il cui costo era troppo elevato per il vantaggio economico atteso”, racconta Marchetti. “Abbiamo così provato a costruire i pezzi che ci servivano ed è stato il primo passo verso la produzione su larga scala. Nei primi anni Duemila abbiamo avviato la trasformazione dell’azienda e nel 2011 abbiamo abbandonato la linea di attività conto terzi, mantenendo solo due clienti altamente qualificanti come la Sacmi di Imola e la Tetrapack svedese”.

Il 2016, con la scomparsa di Terenzio, è stato un anno difficile, speso da Gianluca Marchetti ad accreditarsi presso i clienti, che conoscevano meglio suo padre: “rispetto ad allora, oggi abbiamo triplicato il fatturato, raddoppiato i dipendenti e siamo un’impresa di riferimento sul mercato. La ragione non va cercata in mie particolari qualità, ma nel fatto che mi sono impegnato a portare avanti il percorso che con mio padre avevamo già progettato per l’azienda, che ci aveva portato ad acquistare un capannone più grande, macchinari all’avanguardia e ad avviare processi di gestione della qualità”.

Specializzazione e attenzione ai processi produttivi

Il servizio è la chiave del successo di MT, strettamente intrecciato all’innovazione. Gli oltre 10mila prodotti a catalogo (il 98% dei quali disponibili a magazzino) sono il frutto di un approccio al cliente che parte dallo studio delle soluzioni più adatte a ogni singolo caso e continua con l’affiancamento e la formazione. In questo senso, l’innovazione è integrata in ogni aspetto dell’azienda: “è nella volontà di creare strumenti e soluzioni che permettano di migliorare il processo produttivo o l’organizzazione; è un approccio che tende al miglioramento continuo, una tendenza a spingersi a trovare nuove soluzioni, a migliorare nella qualità e nella tempistica, anche attraverso sistemi informatici che forniscono dati a supporto dell’organizzazione o l’acquisto di macchinari innovativi”, spiega Marchetti, “il tutto ponendosi in una prospettiva di tre/cinque anni”.

Questa visione descrive i punti di forza di un’azienda con il profilo tipico del Made in Italy, etichetta che per Marchetti identifica soprattutto le qualità di flessibilità e produttività di un tessuto imprenditoriale fatto di Pmi, “si aggiunga che nel settore meccanico in cui operiamo c’è un’alta specializzazione, con prodotti e servizi di qualità che spesso non si trovano in altri paesi. Ad esempio, alle richieste dei clienti la nostra azienda dà una risposta in 4-12 ore, la concorrenza tedesca in 7-15 giorni; questa prontezza è tra i fattori che ci distinguono”.

Proattività per superare le difficoltà

Capacità di reazione e flessibilità sono le qualità che servono anche per superare le fasi di difficoltà che vive il mercato. Il momento peggiore per MT è stato durante la crisi globale del 2008-10, affrontato andando alla ricerca di nuovi mercati, in particolare verso l’estremo Oriente, con la creazione di relazioni che nel tempo si sono consolidate. Lo scorso anno, l’inizio della guerra in Ucraina e l’imposizione delle sanzioni economiche hanno determinato un periodo di incertezza durato circa cinque mesi, con le difficoltà derivanti dall’interruzione delle esportazioni verso la Russia superate, però, con l’aumento delle vendite verso altri paesi non vincolati dalle sanzioni europee.

Alle crisi di mercato conseguenti a specifici eventi, come è stato per la guerra, si aggiungono le ricorrenti flessioni strutturali, che stanno aumentando di intensità. La misura di questo cambiamento di ritmo è tangibile: “fino al 2015 osservavamo una curva che si ripeteva regolare nell’arco di tre anni, successivamente l’onda ha intensificato il ritmo portandolo a due anni, mentre oggi l’andamento si presenta regolare con otto/nove mesi positivi seguiti da tre di rallentamento”, osserva Marchetti, secondo il quale “una delle ragioni, escludendo i fattori esterni, è da ricercare nel maggiore ricorso alla tecnologia, che ha portato a triplicare la produzione in un medesimo arco di tempo, accelerando tutti gli effetti”.

Conoscere il mercato è importante per prevederne l’andamento e agire in maniera strategica a tutela del fatturato e della crescita dell’impresa; nel caso di MT, ad esempio, “già a gennaio, prevedendo l’attuale momento di rallentamento, ci siamo organizzati programmando in maniera diversa acquisti e produzione”. Ci sono però altre situazioni che sono meno – o per nulla - prevedibili e che esulano dalla possibilità di controllo dell’imprenditore, “per queste eventualità, preserviamo un polmone economico che ci permetta di fare fronte alle situazioni problematiche e di non mettere in difficoltà l’azienda e le persone che ci lavorano”.

La scuola come risorsa

Il tema della carenza di manodopera è una costante e riguarda sia le figure qualificate sia le attività di supporto. In collaborazione con altre due aziende locali, MT ha attivato sei anni fa il progetto Industry4School, finalizzato a far conoscere l’esperienza delle tre imprese ai ragazzi che frequentano il biennio finale degli istituti tecnici della zona. “I risultati si vedono, non ancora in termini di numeri ma di qualità – spiega Marchetti – i ragazzi che arrivano hanno una capacità di apprendimento più pronta rispetto a chi non ha fatto il percorso, inoltre conoscere l’azienda permette loro di fare una scelta consapevole, con un maggiore grado di partecipazione e un minore rischio di abbandono dopo i mesi spesi per la loro formazione”. C’è poi un altro effetto, che potrà dare i risultati sperati a livello di numeri: questo affiancamento è giudicato attrattivo dagli studenti, tanto che le iscrizioni alle scuole meccaniche della zona sono aumentate del 12-13%.

“Assumere” un robot

L’approccio di Gianluca Marchetti verso l’innovazione è quello del precursore. Non stupisce quindi che da inizio anno abbia inserito in organico Robee, un robot umanoide prodotto da un’impresa italiana, il primo certificato nella sicurezza per operare a contatto con le persone. Una scelta impegnativa (costo 150mila euro, a cui vanno aggiunte le spese annuali di service e del cloud), che risponde a una concreta volontà di conoscenza ma soprattutto all’esigenza di liberare i lavoratori dalle attività più semplici per dedicarli a quelle a valore aggiunto. “Per me è importante avere un vantaggio sui concorrenti, con questa scelta penso di essere avanti di un paio d’anni. Il robot non è per noi una novità – spiega Marchetti – abbiamo acquistato il primo nel 1996 e oggi contiamo in azienda otto modelli di quel tipo. Questa volta cercavo una soluzione più flessibile, che a differenza di quelle macchine non fosse statica e che piuttosto le affiancasse al bisogno”. Robee si muove per l’officina e si autogestisce andando a prelevare i pezzi che gli servono da una macchina o dall’altra: “al mattino, quando arrivo in azienda mi riassume i problemi che ci sono stati durante la notte, ma è utile anche per altre funzioni, ad esempio mi legge il giornale”. Ovviamente, per fare quello per cui è programmato è necessario che in azienda ci siano persone preparate per fargli apprendere il lavoro che deve svolgere, “attualmente è molto utile per i miei collaboratori, ma è stato importante che vedessero che la macchina è subordinata all’uomo, dal quale deve imparare ed essere affiancato; le persone in azienda possono svolgere lavori di maggiore qualità e in linea con le loro competenze, perché a quelli più semplici pensa Robee”, chiosa l’amministratore della società.